Artigo

PROCESSAMENTO DO MEL E OS ENTRAVES DA INDÚSTRIA BRASILEIRA

Luana Reis Vieira1, Flávio Luis Schmidt11 Departamento de Tecnologia de Alimentos, Laboratório de Frutas, Hortaliças e Produtos Açucarados, Faculdade de Engenharia de Alimentos, Universidade Estadual de Campinas, Caixa Postal 6121 CEP 13083-862, Campinas - SP, Brasil. e-mail: lubyma@fea.unicamp.br

Para manter a qualidade e as características do mel diversos cuidados devem ser tomados no momento do seu processamento. O mel é extraído dos favos e pode conter resíduos de pólen, cera de abelha e outros materiais indesejáveis, além de leveduras, que devem ser removidos para a obtenção de um produto de melhor qualidade e vida útil. A alta viscosidade do mel e a cristalização podem causar problemas para a manipulação e processamento do produto. Por essas razões o mel deve ser processado antes de ser envasado. O tipo de equipamento usado e os passos a serem seguidos no processamento, entretanto, dependem da escala de produção (SUBRAMANIAN et al., 2007) e das características físico-químicas iniciais do mel.

Etapas anteriores ao beneficiamento

A preparação de um produto de qualidade começa no apiário. Ao se findar a florada, pouco antes de extinguir todo o fluxo de néctar, inicia-se a coleta do mel em três operações consecutivas: retirada das melgueiras, seleção dos favos e transporte das caixas (WIESE, 1985). A retirada da melgueira é realizada com a fumigação da colméia. Na seleção dos favos, devem-se colher somente os méis que já estiverem maduros, com umidade ao redor de 18-20%.

Os favos maduros são colocados, sem feri-los, dentro das caixas de transporte, munidas de tampas e sem demora, são transportados para o local de centrifugação.

Logo após a chegada das melgueiras na casa de mel, estas devem ser colocadas em área isolada do ambiente no qual se procederá à extração e às outras etapas de beneficiamento do mel (EMBRAPA, 2003).

Na casa de mel são realizadas as etapas de desoperculação dos quadros, centrifugação, filtragem e decantação do mel.

Na desoperculação, apara-se com firmeza e rapidez a face dos favos para posteriormente serem encaminhados para a centrifugação, que inicialmente ocorre de forma lenta, para que não haja quebras dos quadros que estão cheios de mel. Depois de extraído, o mel é retirado da centrífuga, escoando-o para baldes, diretamente para o decantador ou, ainda, por sistema de bombeamento para tambores. Seja qual for a alternativa escolhida, em seguida ocorre o processo de filtragem do mel o qual é recomendado utilizar várias peneiras com gramaturas diferentes seguindo a ordem da maior para a menor. Terminada a filtragem, o mel segue para o decantador, onde ficará em repouso por aproximadamente 48h, para que as partículas que não foram retiradas na filtragem e as bolhas possam ser eliminadas (EMBRAPA, 2003).

Em grande parte dos apiários, logo após a centrifugação do mel estes são acondicionados em baldes plásticos ou tambores e encaminhados à indústria processadora de mel.

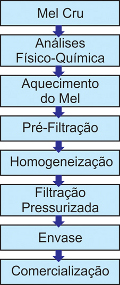

Figura 1. Fluxograma convencional de processamento do mel |

Figura 2. Chegada do mel em tambores lacrados e identificados |

Figura 3. Mel a ser selecionado para amostragem |

Figura 4. Sala de aquecimento para descristalização do mel com (a) detalhe do ducto de ventilação forçada de ar aquecido e (b) tambores sendo aquecidos |

Figura 5. Remoção de (a) sólidos suspensos com (b) peneiras |

Figura 6. (a) Tanque pré-homogeneizador e (b) mistura de méis |

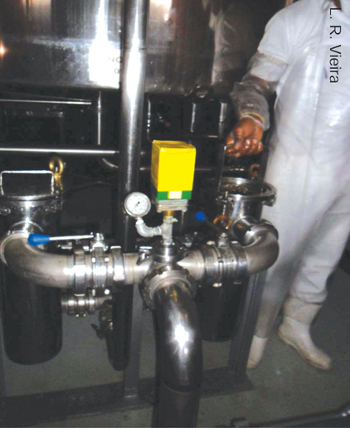

Figura 7. Filtração do mel pressurizada |

Figura 8. Desumidificador |

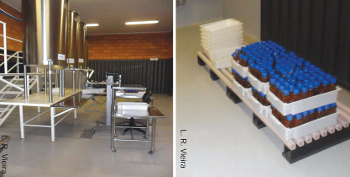

Figura 9. (a) Envase do mel e (b) embalagem para comercialização interna |

Figura 10. Transporte (a) dos tambores para comercialização e (b) para exportação |

Processamento convencional do mel

Poucas informações são encontradas na literatura e em trabalhos científicos sobre o beneficiamento do mel na indústria brasileira. Grande parte dos estudos está relacionada à caracterização de méis e colheita e extração do mel pelos apicultores. Subramanian et al. (2007) discorrem sobre o processamento do mel e quatro métodos alternativos ao processo térmico convencional, visando a descristalização e a pasteurização: por microondas, por infravermelho, por ultrasom e processamento por membranas. Entretanto estes métodos não são empregados no Brasil.

A descrição do processamento convencional do mel versará sobre práticas realizadas na indústria brasileira de mel. As informações contidas neste tópico foram fornecidas por uma grande empresa processadora de mel brasileira. Segundo a empresa o mesmo método de aquecimento do mel, visando a descristalização, é realizado em outras empresas processadoras no Brasil.

O mel colhido pelos apicultores, centrifugado ou não, contém muitas partículas suspensas como ceras, pólen, partes de insetos e plantas que devem ser retirados. A presença desses materiais dificulta o processamento, envase e comercialização do mel. Também causa a rejeição do mel pelos consumidores e pelos clientes nacionais e internacionais.

O processamento do mel visa basicamente à separação desses materiais estranhos e também torná-lo mais homogêneo, límpido, claro e dessa forma mais atrativo ao consumidor.

A Figura 1 apresenta o fluxograma geral do processamento convencional para o mel brasileiro.

Ao chegarem à indústria os tambores são todos identificados e separados conforme o lote, a procedência, e o tipo de mel (Figura 2). Possuem capacidade para 280 kg de mel e o envase (realizado pelo apicultor) é feito até 1 a 2 cm da borda superior do tambor. Os tambores metálicos possuem dimensões de 60 cm de diâmetro e 85 cm de altura e são revestidos com material adequado para o contato com o mel.

A Figura 2 mostra os tambores identificados de mel orgânico, produzido a partir de plantas que não receberam aplicações de agrotóxicos.

O mel pode ser contaminado com produtos químicos usados no controle de doença das abelhas, ou quando a abelha visita uma planta que recebeu aplicação de agrotóxicos contra pragas e traz a contaminação para a colméia. Como no país não há controle de doenças em abelhas, a possibilidade de contaminação fica restrita ao mel produzido a partir de plantas que receberam agrotóxicos (MARCHINI, 2000).

A produção de mel certificado como orgânico no Brasil tem apresentado nos últimos anos um crescente aumento tanto de volume produzido, como de exportação, e também de novos processos de certificação (CAMARGO, 2010).

Na Europa, o mel orgânico vem encontrando crescente aceitação devido à conscientização da população no consumo de produtos livres de resíduos, sendo esta tendência mais perceptível na Alemanha e Inglaterra. Nos EUA, o mercado está descobrindo os benefícios dos alimentos orgânicos e consequentemente vem apresentando um crescimento acentuado no consumo. Contudo no Brasil, o mercado, até para o mel convencional, ainda é reduzido (LEVY, 2010).

Após o registro de procedência e identificação do mel, os tambores serão selecionados conforme composição e qualidade para serem posteriormente processados e envasados com destino a comercialização interna ou quando o caso, para exportação (Figura 3).

Para as análises da composição, que irão classificar e atestar a qualidade do mel é conduzido uma amostragem dos lotes para posteriores determinações físico-químicas. As amostras de mel seguem para o laboratório de análises físico-químicas acondicionadas em potes plásticos e são analisadas o mais rápido possível, para evitar o envelhecimento e alterações de suas propriedades.

As principais determinações de rotina na indústria processadora do mel são: pH, acidez, brix e umidade, conteúdo de hidroximetilfurfural, teores de açúcares e cor. Mensalmente são realizadas análises microbiológicas dos lotes de mesma origem. Outras determinações realizadas com menor freqüência são: cinzas, condutividade, minerais, atividade diastásica, contaminantes, entre outras.

O mel depois de ser analisado e classificado é transportado para uma sala onde será aquecido, visando a descristalização e aumento da fluidez. O aquecimento pode ser conduzido de duas formas diferentes: uma forma indireta, na qual os tambores ou baldes plásticos são colocados em ambiente com corrente forçada de ar a 45-58ºC, podendo essa operação demorar de 4 a 7 dias dependendo do estágio da cristalização, outra forma é o aquecimento direto através da imersão dos tambores de mel em água quente (FALLICO et al., 2004). Embora o segundo método seja mais eficiente, o primeiro é aquele empregado pelas empresas processadoras de mel no Brasil.

A operação de aquecimento do mel empregada na indústria brasileira é muito rudimentar e representa um grande entrave ao processamento, pois o torna lento ou até mesmo parado na dependência do mel se tornar líquido para as próximas etapas do beneficiamento. As Figuras 4a e 4b exemplificam uma sala climatizada com corrente forçada de ar para a realização da descristalização do mel de forma indireta.

O aquecimento do mel é um dos principais estágios do processamento e como dito anteriormente é utilizado para diminuir a viscosidade do mel, torná-lo mais fluido e fundir os cristais de açúcar, que posteriormente serviriam de núcleos para a cristalização, e para permitir o bombeamento do mel e a sua filtragem sob pressão.

Quanto mais alta for a temperatura, mais rápida será a descristalização. Altas temperaturas, porém, destroem muitas propriedades do mel, e devem ser rigorosamente evitadas (WHITE e WHITE JUNIOR, 1978; TOSI et al., 2002). A separação de ceras, pólen e outros materiais são normalmente realizados através de uma pré-filtragem ou filtração grosseira (Figuras 5a e 5b), para remoção de partículas suspensas, podendo ser utilizado peneiras de tamanhos variados; e filtração pressurizada (partículas finas) que objetiva tornar o mel mais límpido e claro (Figura 7).

Antes de ser realizada a filtração sob pressão o mel é pré-homogeneizado podendo ser misturado a outras qualidades de méis para produzir um mel com características desejadas ou diferenciadas (blend de méis). Esta operação pode demorar até 8 horas dentro do tanque pré-homogeneizador (Figura 6). Posteriormente o mel será homogeneizado sem aquecimento por mais 5 horas. O tanque pré-homogeneizador contém serpentinas de aquecimento que se necessário será utilizada para fundir os possíveis cristais de açúcar que não foram liquefeitos na sala de aquecimento.

Quando a umidade do mel estiver elevada se recorre a desumidificação do mel (Figura 8). Esta etapa é realizada para atender as legislações com relação ao conteúdo máximo permitido para comercialização do mel.

Para méis com alto conteúdo de umidade (maior que 20% ou por volta deste valor) uma operação adicional é realizada depois da filtração pressurizada: a pasteurização, para reduzir a contagem de leveduras osmofílicas e prevenir a fermentação do mel (SUBRAMANIAN, 2007). Tal procedimento não é utilizado nas indústrias brasileiras.

O mel finalmente filtrado sob pressão é então envasado (Figuras 9a e 9b) e comercializado (Figura 10) no Brasil e principalmente no exterior.

Grande entrave do processo Como apresentado no processamento convencional do mel, a etapa de aquecimento é bastante demorada, representando paradas constantes para espera do mel se descristalizar e ainda assim quando o mel não se funde completamente é necessária etapa complementar de aquecimento em serpentinas. O aquecimento do mel a altas temperaturas e longos tempos altera significativamente a qualidade do produto e a indústria por vezes realiza blends de diferentes tipos de méis para mascarar essa perda da qualidade. Em vista desta problemática faz-se extremamente importante a busca por novos processos de descristalização do mel visando a maior rapidez do processo e a redução das perdas de qualidade do produto.

Referências Bibliográficas

CAMARGO, R.C.R. 2010. Produção orgânica de mel no Brasil - realidade e gargalos. Embrapa meio ambiente. Brasil 2010. Disponível em: www.xibla.com.br/PDF/Ricardo%20Camargo.pdf. Acesso em: 07 de Novembro de 2011. EMBRAPA. Produção de mel. Introdução e histórico. Desenvolvido em jullho 2003. Disponível em: http://sistemasdeproducao.cnptia.embrapa.br/FontesHTML/Mel/SPMel/historico.htm Acesso em: 27 de setembro de 2010. FALLICO, B.; ZAPPALÀ, M.; ARENA, E.; VERZERA, A. Effects of conditioning on HMF content in unifloral honeys. Food Chemitry, v.85, p. 305-313, 2004. LEVY, P. Entrevista a CEARAPI, Brasilian Organic Honey. 2010. Disponível em:http://www.planetaorganico.com.br/entrev-cearapi.htm. Acesso em: 10 de Outubro de 2011. MARCHINI, L.C. Um padrão nacional para o mel. 2000. Pesquisa FAPESP on line. São Paulo, Novembro de 2000. Disponível em: http://revistapesquisa.fapesp.br/?art=1134&bd=1&pg=1&lg=. Acesso em: 04 de Novembro de 2011. SUBRAMANIAN, R., HEBBAR, H. UMESH; RASTOGI, N.K. Processing of Honey: A Review. International Journal of Food Properties, v. 10, n. 1, p. 127-143, 2007. TOSI, E.; CIAPPINI, M.; RÉ, E.; LUCERO, H. Honey thermal treatment effects on hydroxymethylfurfural content. Food Chemitry, v.77, p.71-74, 2002. WHITE, J.W.; WHITE JUNIOR, J.W. Honey. Advances in food research. New York, v. 24, p. 287-374, 1978. WIESE, H. Nova Apicultura. 6ed. Porto Alegre: Agropecuária, 1985. 493p.